新聞中心

NEWS CENTER

新聞資訊(xùn) / News

聯係方式 / CONTACT

羅浮閥門集團(tuán)浙江西高泵閥(fá)有限公司

溫(wēn)州JB/T 9092-1999 閥(fá)門的檢驗與試驗

發表時間:2021-09-15 訪問量:56448英文(wén)名稱(chēng): Valve inspection and testing

替代情況: ZB J16006-1990

中標分類(lèi): 機械>>通用(yòng)零部件>>J16閥門

ICS分類: 流體係統和通用(yòng)件>>23.060閥門(mén)

發布日期: 1999-07-12 實(shí)施(shī)日期(qī): 2000-01-01

歸口單位: 全國閥門標準化技術(shù)委員會

前言

本標準JB/T 9092-1999 《閥門的檢驗與試驗》是(shì)對 ZBJ16006-90《閥門的試驗與檢驗》的修訂。JB/T 9092-1999標準與 ZBJ16006-90 相比,主要技術內容差異如下(xià):

1. 標準的名稱改為“閥門的(de)檢驗與試驗”;

2. 增加“單向密封和雙向(xiàng)密封”術語;

3. 閥門“必(bì)須的試驗”的規定,按公稱壓力(lì)和公稱通(tōng)每項大小(xiǎo)有分(fèn)別規定;

4. 閘閥(fá)和截止閥的試驗項目內容分別(bié)規定;

5. 蝶閥的(de)殼(ké)體試驗和密封試驗的最短持續時間進行了修改,與其它(tā)閥門一致;

6. 閥門上密封試驗的最短(duǎn)持續時間進行了修改;

7. 密封試(shì)驗的更大允許泄漏量(liàng)按API 598—96的要求進(jìn)行(háng)了修改;

8. 對低壓密封(fēng)試驗的試驗方法進行(háng)了修(xiū)改。

本標準自實施之日起代替ZB J16 006—90。

本標準由僵閥門標準化技術委員會提出並歸口。

本標準起草單位:合肥通用機械研究所、上海通用機械技術研究所。

本標準主要(yào)起草人:王(wáng)曉(xiǎo)鈞(jun1)、寧忠榮、石建虹。

-------------------------------------------------------------------------------------------------------------------------------

1 範圍:

本標準規(guī)定了閥門的檢驗與壓力試驗(yàn)要求(qiú)。

本標(biāo)準適用於金屬密封副、彈性(xìng)密封副和非金屬密封副(如陶瓷)的閘閥、截止閥、旋塞(sāi)閥、球閥、止回閥和蝶閥的檢驗和壓力試驗(yàn)。經供需雙方同意後也可適用於其他類(lèi)型的閥門。

彈性密封(fēng)副是指:

(1) 軟密(mì)封副、固體和半固體潤滑脂類組成的密封(fēng)副(如(rú)油封旋塞閥);

(2) 非金屬和金屬(shǔ)材料組成的密封副;

(3) 按表3規定的彈性密封泄漏率(lǜ)的其他類型(xíng)密封副。

2 引用標準

下列(liè)標準所包(bāo)含的條文,通過在本標準中引用而構成為本標準的條(tiáo)文。本標準(zhǔn)出版時,所示版(bǎn)本均為有效/所有標(biāo)準都會被修訂,使用本標(biāo)準的各方應探討使用下列標(biāo)準最新版(bǎn)本的可(kě)能性。

JB/T7927-1999 閥門鑄鋼件外觀質量要求

3 術語

單向密封:在閥門關閉後,介質須從閥門兩端的某個方向上進入,閥門的密封副才能保持密封

雙向密封:不論介質從閥門兩端的哪一方向進(jìn)入,在閥門關閉後,閥門密封副都(dōu)能保持密封

4 檢驗(yàn)

4.1 在閥門(mén)製造廠內的(de)檢驗。

買方在訂貨合同中規定,需要在製造廠(chǎng)檢驗閥門(mén),買方檢驗員在所訂(dìng)閥門製造期間,可隨(suí)時進入廠內(nèi)進行檢驗。

4.2 在閥門製造廠外的檢驗

如買方規定,檢驗包括在(zài)閥(fá)門製(zhì)造廠以外製造的殼體部件,這些部件應在(zài)其原製造(zào)廠受到買方檢驗員的(de)檢驗。

4.3 檢查通知

買(mǎi)方要求檢驗時,閥門(mén)製造廠應根(gēn)據所要求的試驗項目,在(zài)檢驗前7日,按訂貨合同所列地址通知買方。如果要求在(zài)閥門製造廠外檢驗,製造廠(chǎng)也應提前7日(rì)通知買方。

4.4 檢查範圍

如果在訂貨合同(tóng)中沒有規定其他附加項目買(mǎi)方的檢驗應限於以下內容:

a)按(àn)訂貨合同規(guī)定,使(shǐ)用非破壞性(xìng)檢驗工具和方法,在裝配過程(chéng)中對閥門進行檢查;

b)鑄件(jiàn)的外觀檢查應符合JB/T 7929的(de)規定(dìng);c)“必須(xū)”的和“任(rèn)選”的壓力試驗;

d)其它的補充檢(jiǎn)驗(見4.6);

e)審查加(jiā)工記(jì)錄和無損檢驗記錄(包括規定的射線檢驗記錄)。

注(zhù):所有的檢驗均(jun1)應(yīng)根據相應標準(zhǔn)編製的(de)書麵程序進行。

4.5 檢驗

4.5.1 閥(fá)門製造廠應對所有閥體、閥蓋和密封件的(de)鑄件進行外觀檢查,保證符合JB/T 7929的(de)規定。

4.5.2 閥門製造廠應對每台閥門進行檢驗,以保證符合本標準及相關產品標準的規定。

4.6 補充檢(jiǎn)驗

其它的補充檢(jiǎn)驗是在訂貨(huò)合同有(yǒu)規定時才進行,具體要求(qiú)按買賣雙方商定的程序和要求進行(háng),檢(jiǎn)驗應在買(mǎi)方檢驗(yàn)員目睹下由製造廠進行。

5 壓力(lì)試驗

5.1 試驗地點

壓力試驗應由閥門製造(zào)廠(chǎng)在閥門製造廠內進行(háng)。

5.2 試驗設(shè)備

用於進(jìn)行壓(yā)力試驗的設備,試驗時不應有施加影響閥座密封的外力。

5.3 試驗要求

5.3.1 每台閥門(mén)應按表1或(huò)表2的要求進行壓力試驗。

5.3.2 公(gōng)稱(chēng)通徑小於或等於100mm、公稱壓力小於或等(děng)於25.0MPa及公稱通(tōng)徑大於或等於125mm、公稱壓力小於可等(děng)於10.0Mpa的閥門應按表1進行試驗(yàn)。

5.3.3 公稱通徑小於或等於100mm、公稱壓力大於25.0Mpa和公稱通徑大(dà)於或等於125mm、公稱壓(yā)力大於(yú)10.0Mpa的閥門應按表2進(jìn)行試驗。

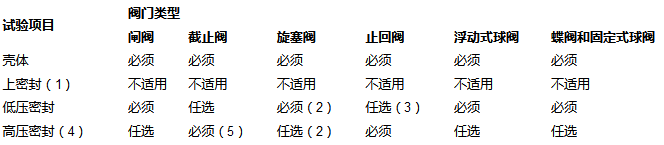

《表 1》試驗項目(mù)

(1)所有具有上(shàng)密封性能的閥門都應進行上密封試驗(yàn),波紋管密封閥門除外

(2)對於油封式旋塞閥,高壓密封試驗是必須的,低壓密封試驗任選

(3)如經需方同意,閥門製造廠可用低壓(yā)密封試驗(yàn)代替高壓密封試驗

(4)彈性密封閥(fá)門經高壓密封試驗後,可能降低其在低壓(yā)工況的密封性能

(5)對於動力驅動的截止閥,高(gāo)壓密封試驗的試驗壓力(lì)應是選定動力驅動(dòng)裝置所使用的設計壓差的110%

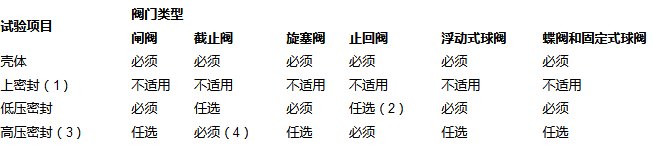

《表 2》試驗項目閥門類型

(1)所有具有上密(mì)封(fēng)性能的閥門都應進行上密封試驗(yàn),波紋管密封(fēng)閥(fá)門(mén)除(chú)外

(2)如經需方同意,閥門製造廠可用低壓密封試驗代替高壓密封試驗

(3)彈性密封閥門經高(gāo)壓(yā)密(mì)封(fēng)試驗後(hòu),可能降低其在低(dī)壓工況的密封性能

(4)對於動力驅動的截止閥,高壓(yā)密封試驗的試驗壓力應是選(xuǎn)定動力驅動裝置所使用的設計(jì)壓差的110%

5.3.4 除非訂貨合同中另有說明,對具有上密封性能的閥門,其(qí)上密封試驗可為高壓密封試驗或低壓密封試驗,由製造廠選擇。

5.4 高壓密(mì)封試(shì)驗

在表1和表2中,有幾種類型的閥門必須進行高壓密封試驗,一些類型(xíng)的(de)閥門(mén)其高壓密(mì)封試驗雖是任選的,但這些閥門應能通過(guò)高壓密封試驗(作為閥(fá)門(mén)密封結構的試驗)。

5.5 試驗介質

5.5.1 殼體試驗、高壓上密封試驗和高壓密封試驗的試驗介質應是水、空氣、煤油或粘度不高(gāo)於水的非腐蝕(shí)性液體。試驗介質的溫度不超過52℃。低(dī)溫閥門的試驗介質溫度可在訂(dìng)單中規定。

5.5.2 低壓密封(fēng)和低壓上密封試驗,其試驗介質應是空(kōng)氣或惰性氣體。

5.5.3 當用空氣或其他氣體進行殼體試驗、密(mì)封試驗和上密封試(shì)驗時,製造廠應彩正確的檢漏方法。如用水或液體進行試驗時,應將閥門內部(bù)的空氣排除。

5.5.4 各項試(shì)驗用的水(shuǐ)可以含有水溶性油或防鏽劑,當需方有(yǒu)規定時,水中可含有(yǒu)潤滑劑。奧氏體不鏽鋼(gāng)閥門試驗時,所使(shǐ)用的水含氯化物量不應超過(guò)100mg/L。

5.6 高(gāo)壓氣體的(de)殼體(tǐ)試驗

5.6.1 當(dāng)訂貨合同中規定,要求進行高壓(yā)氣體的(de)殼體試驗時,該試驗(yàn)應在殼體液(yè)體(tǐ)試(shì)驗後進行,並要(yào)有相應的安全措(cuò)施。

5.6.2 高壓氣體的殼體試驗壓力為(wéi)38℃時更大允許工作壓(yā)力的1.1倍或按訂貨合同(tóng)的規定,試驗時不(bú)允(yǔn)許有可(kě)見泄漏。

5.7試(shì)驗壓力

5.7.1 殼體試驗壓力為38℃時更大允許工作壓力的1.5倍(bèi)。

5.7.2 高壓密封試驗和高壓上密封試驗(yàn)壓力為38℃時更大允許工(gōng)作壓力的1.1倍。

5.7.3 低壓(yā)密封(fēng)試(shì)驗和低壓上密(mì)封試驗壓力(lì)為0.4~0.7MPa。

5.7.4 按用戶(hù)采購(gòu)規範規定的蝶閥,密封試驗(yàn)壓力為(wéi)設計(jì)壓差的1.1倍。

5.7.5 止回(huí)閥(fá)的密封試驗壓力為(wéi)38℃時的公(gōng)稱壓力。

5.8 試驗持續時間

對(duì)於各(gè)項試驗,試驗保持(chí)試驗壓力的最短時間(jiān)按表(biǎo)3的規(guī)定。

《表 3》保持試驗壓力的持(chí)續時間閥門規格 DN(mm)保持(chí)試驗(yàn)壓力最(zuì)短持續時間(t)

殼體上密封密封

止回閥其他閥門止回閥其他(tā)閥門

≤50 60 15 15 60 15

65~150 60 60 60 60 60

200~300 60 120 60 120

≥350 120 300 120 120

注:保持試驗壓力最短持續(xù)時間是指閥門內試驗介質壓力(lì)升至(zhì)規定值後,保持規定試驗壓力的最(zuì)少時間

5.9 泄漏量

5.9.1 對於殼體磨難和上密封試驗,不允許有可見的泄漏。如果試驗介質為液體,則(zé)不得有明顯可見的液滴或表麵潮濕.如果試驗介質是空氣或其它氣體,應無氣泡漏(lòu)出.試驗時(shí)應無結(jié)構損(sǔn)傷。

5.9.2 對於低壓密封試驗和(hé)高壓密封試驗,不允許有明顯可見的泄漏通過閥(fá)辨、閥座與閥體接觸麵等處,並無結構上(shàng)的損壞(huài).在試驗持續時(shí)間內,試驗介質通過密(mì)封麵的允許泄漏率見表4。

《表 4》密封試驗的更(gèng)大允許泄漏率

5.9.3 陶瓷(cí)等非金屬密封(fēng)副的閥門,其密封試驗的允許泄漏率應(yīng)按表4的同類型、同規格的金屬密封閥門的規定。

5 壓(yā)力試驗方法

6.1 一般要求

6.1.1 對於具有允許向密(mì)封麵或填(tián)料部位注入應急密封油脂(zhī)的特殊結(jié)構閥門(油封旋塞閥除(chú)外),試驗時,注入係統應是空的和不起作用(yòng)的。

6.1.2 用液體試驗時(shí),應將腔內的空氣排淨。

6.1.3 殼體(tǐ)試驗前,閥門不得塗漆或塗其它可(kě)以掩蓋表麵(miàn)缺陷的塗層(用於保護閥門表麵的磷化處(chù)理或相似的化(huà)學處理,在試(shì)驗前使用是允許的,但不應掩(yǎn)蓋(gài)孔隙、氣孔、砂眼等缺陷(xiàn))。

6.1.4 當進行閘閥、旋塞閥和球閥密封試驗(yàn)時,閥蓋與密封麵間的體腔內應充滿介質並加壓到試驗壓力,以避免(miǎn)在試驗過程中由於逐步向上述部位充注(zhù)介質和壓力而使密封的泄漏未被查覺。

6.1.5 進行密封試驗時,在閥門兩端不應施(shī)加對密封麵泄漏有影響的(de)外力,關閉閥門的操作扭矩不應(yīng)超過閥門設計的關(guān)閉力矩。

6.2 殼體試驗

6.2.1 向已(yǐ)安裝好(hǎo)的閥門體腔加壓,閥門的兩端封閉,啟閉件部(bù)分開啟(qǐ)。試驗時,各連接處應無滲漏。除波紋管密封閥門外,填料壓蓋壓緊到足以保持(chí)試驗壓力,使填料箱部位受到(dào)試驗,試驗時填料箱處應無滲漏。

6.2.2 對(duì)閥杆(gǎn)密封不可調節的閥門(如(rú)“O”形圈、單層密封圈或類似的填料),殼體試驗時,其密封處應無泄漏。

6.3 具有上密封(fēng)性能的閥門(波紋管閥門除外)都應進行上密封試驗。上密封試驗時,閥門兩端封閉,向裝配(pèi)好的閥門體腔內加壓,閥門應完全開啟,鬆(sōng)開填料壓蓋(gài),該試驗在殼體試驗後(hòu)進行。閥門製(zhì)造廠不應把上密(mì)封試驗合格的閥門,作為推薦閥門在帶壓時添加或更換填(tián)料的依據。

6.4 低壓(yā)密封試驗

6.4.1 試驗時,密封麵應保持幹淨,無油跡(但不適用(yòng)於以潤滑油起主要密封作用的閥門)。為防止密封麵擦傷,可以塗一層不厚於煤油膜的(de)油膜。

6.4.2 低壓密封應按下列方法中的一種進行:

a)對於雙向密封的閥門(mén)(多通道閥(fá)和截止閥除(chú)外),應(yīng)先後在關閉(bì)閥門的每一端加壓,另一端(duān)敞開通向大(dà)氣,以檢查出口端密封麵的泄(xiè)漏(lòu)。

對單(dān)向密封(fēng)並標有介質流動方向標誌的閥門(mén),應在進口(kǒu)端加壓。對於止回(huí)閥,應在出口端加壓。

在閥門敞開端的密封(fēng)麵處灌注清水或塗上肥(féi)皂水等類(lèi)似溶(róng)液,觀察氣泡以檢查閥座及閥座與閥(fá)體接觸麵和閥(fá)門密封付的泄漏量。也可按訂貨合同規定的測試裝置來檢查,但應換算成表4規定的(de)泄漏量(liàng)單(dān)位。

b)對於多通道密封的閥門,試驗介質(zhì)應依次從被密(mì)封(fēng)的通道口引入加壓,從填料(liào)箱處(此時,應未裝填料)或其(qí)它敞開的通(tōng)道口來檢查進口端密(mì)封麵泄漏率。試驗時(shí),其每一密封麵的泄漏率應不超過(guò)表4規定的泄(xiè)漏率。

注:對於楔式單閘板(剛性(xìng)或彈性的)閘閥,不允許用下列的試驗方法:如將試驗介質封閉在兩密封麵,在兩密封麵(miàn)處灌(guàn)注清水或塗上(shàng)肥皂水(shuǐ)等類似的試驗方法。

6.4.3 對於(yú)彈性密封的蝶閥,不論是單向(xiàng)密(mì)封或雙(shuāng)向密(mì)封,隻需在最不利密封的一端加壓試驗(yàn)。

6.5 高壓密封試驗

7 閥門的(de)合格證書和再試驗

7.1 合(hé)格證書

閥門製造廠應向需方提(tí)供(gòng)一份證明閥門產品符合訂單的合格證書。

7.2 再試驗(yàn)

如果訂貨合同沒有規定由(yóu)需方進行再試驗時,已試(shì)驗過的閥門就不必進行再試驗。再試驗時,已塗(tú)漆的閥門不(bú)必除去油漆。庫存閥門再試驗以及裝運前應進(jìn)行(háng)清洗。